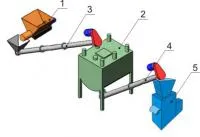

Линия производства травяных гранул 5т/ч 1. Измельчитель 2. Бункер завальный 3. Шнековый транспортер 4. Бункер добавок 5. Бункер завальный 6. Шнековый транспортер 7. Бункер добавок 8. Шнековый транспортер 9. Шнековый транспортер 10. Агрегат дозировочно-смесительный в составе: 11. Бункер весовой 12. Эстакада 13. Смеситель горизонтальный 14. Бункер приемный смесителя 15. Шнековый транспортер 16. Шнековый транспортер 17. Бункер добавок 18. Шнековый транспортер 19. Установка брикетирования УБТ-1 20. Отрезной нож с электрическим приводом 21. Ленточно-скребковый транспортер 22. Сушилка ленточная 23. Шкаф управления. Технология производства травяных гранул: Свежескошенная трава загружается в измельчитель (1), откуда измельченная до 3мм трава попадает в завальный бункер (2), и далее шнековым транспортером (3) подается в бункер добавок (4). Из бункера (4) шнековым транспортером (9) зеленая масса подается в агрегат дозировочно-смесительный (10). Наполнитель через завальный бункер (5) шнековым транспортером (6) подается в бункер добавок (7). Из бункера (7) мука шнековым транспортером (8) подается в соответствии с рецептурой в агрегат дозировочно-смесительный (10). При поступлении необходимого количества одного компонента в весовой бункер (11), автоматика шкафа управления (23) отключает шнековый транспортер (8 или 9) и включает шнековый транспортер подачи следующего компонента. После взвешивания всех компонентов, входящих в рецептуру гранул, сырье попадает в горизонтальный смеситель (13), расположенный непосредственно под весовым бункером. Смеситель горизонтальный перемешивает зеленую массу с мукой, после чего готовая смесь пересыпается в бункер приемный (14) смесителя. Далее из этого бункера шнековые транспортеры (15 и 16) перемещают смесь в бункеры добавок (17). Из бункеров (17) шнековые транспортеры (18) передают смесь в соответствующие установки брикетирования (19). На выходе из решетки установки брикетирован

Линия производства травяных гранул 5т/ч

1. Измельчитель

2. Бункер завальный

3. Шнековый транспортер

4. Бункер добавок

5. Бункер завальный

6. Шнековый транспортер

7. Бункер добавок

8. Шнековый транспортер

9. Шнековый транспортер

10. Агрегат дозировочно-смесительный в составе:

11. Бункер весовой

12. Эстакада

13. Смеситель горизонтальный

14. Бункер приемный смесителя

15. Шнековый транспортер

16. Шнековый транспортер

17. Бункер добавок

18. Шнековый транспортер

19. Установка брикетирования УБТ-1

20. Отрезной нож с электрическим приводом

21. Ленточно-скребковый транспортер

22. Сушилка ленточная

23. Шкаф управления.

Технология производства травяных гранул:

Свежескошенная трава загружается в измельчитель (1), откуда измельченная до 3мм трава попадает в завальный бункер (2), и далее шнековым транспортером (3) подается в бункер добавок (4). Из бункера (4) шнековым транспортером (9) зеленая масса подается в агрегат дозировочно-смесительный (10).

Наполнитель через завальный бункер (5) шнековым транспортером (6) подается в бункер добавок (7). Из бункера (7) мука шнековым транспортером (8) подается в соответствии с рецептурой в агрегат дозировочно-смесительный (10). При поступлении необходимого количества одного компонента в весовой бункер (11), автоматика шкафа управления (23) отключает шнековый транспортер (8 или 9) и включает шнековый транспортер подачи следующего компонента. После взвешивания всех компонентов, входящих в рецептуру гранул, сырье попадает в горизонтальный смеситель (13), расположенный непосредственно под весовым бункером.

Смеситель горизонтальный перемешивает зеленую массу с мукой, после чего готовая смесь пересыпается в бункер приемный (14) смесителя. Далее из этого бункера шнековые транспортеры (15 и 16) перемещают смесь в бункеры добавок (17). Из бункеров (17) шнековые транспортеры (18) передают смесь в соответствующие установки брикетирования (19). На выходе из решетки установки брикетирования гранулы отрезаются нужной длины отрезным ножом (20). Полученные гранулы направляются ленточно-скребковыми транспортерами (21) в ленточную сушилку (22). Прошедшие сушку гранулы охлаждаются и поступают на склад.

Технические характеристики

Производительность, т/ч

5

Установленная мощность, кВт

183

Занимаемая площадь, длина х ширина, м

60х6

Линия производства травяных гранул 5т/ч

1. Измельчитель

2. Бункер завальный

3. Шнековый транспортер

4. Бункер добавок

5. Бункер завальный

6. Шнековый транспортер

7. Бункер добавок

8. Шнековый транспортер

9. Шнековый транспортер

10. Агрегат дозировочно-смесительный в составе:

11. Бункер весовой

12. Эстакада

13. Смеситель горизонтальный

14. Бункер приемный смесителя

15. Шнековый транспортер

16. Шнековый транспортер

17. Бункер добавок

18. Шнековый транспортер

19. Установка брикетирования УБТ-1

20. Отрезной нож с электрическим приводом

21. Ленточно-скребковый транспортер

22. Сушилка ленточная

23. Шкаф управления.

Технология производства травяных гранул:

Свежескошенная трава загружается в измельчитель (1), откуда измельченная до 3мм трава попадает в завальный бункер (2), и далее шнековым транспортером (3) подается в бункер добавок (4). Из бункера (4) шнековым транспортером (9) зеленая масса подается в агрегат дозировочно-смесительный (10).

Наполнитель через завальный бункер (5) шнековым транспортером (6) подается в бункер добавок (7). Из бункера (7) мука шнековым транспортером (8) подается в соответствии с рецептурой в агрегат дозировочно-смесительный (10). При поступлении необходимого количества одного компонента в весовой бункер (11), автоматика шкафа управления (23) отключает шнековый транспортер (8 или 9) и включает шнековый транспортер подачи следующего компонента. После взвешивания всех компонентов, входящих в рецептуру гранул, сырье попадает в горизонтальный смеситель (13), расположенный непосредственно под весовым бункером.

Смеситель горизонтальный перемешивает зеленую массу с мукой, после чего готовая смесь пересыпается в бункер приемный (14) смесителя. Далее из этого бункера шнековые транспортеры (15 и 16) перемещают смесь в бункеры добавок (17). Из бункеров (17) шнековые транспортеры (18) передают смесь в соответствующие установки брикетирования (19). На выходе из решетки установки брикетирования гранулы отрезаются нужной длины отрезным ножом (20). Полученные гранулы направляются ленточно-скребковыми транспортерами (21) в ленточную сушилку (22). Прошедшие сушку гранулы охлаждаются и поступают на склад.

Технические характеристики

| Производительность, т/ч | 5 |

| Установленная мощность, кВт | 183 |

| Занимаемая площадь, длина х ширина, м | 60х6 |