|

×

Фильтр пылевой PFK 12

Фильтр PFK 12, 24, 36, 48, 60, 72

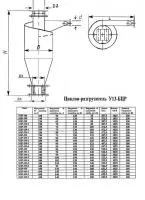

НАЗНАЧЕНИЕ И ОПИСАНИЕ МАШИНЫ Фильтр используется для выделения пыли, а также легких частиц из аэрозолей ( смесь материала с воздухом) в аспирационных и в пневмотранспортных системах. Своё применение находит в зерновых мельницах, хлебзаводах и на комбикормовых предприятиях. После консультации с изготовителем фильтры можно применить на других пищевых, химических или иных направлений предприятиях. Фильтрами комплектуются как нагнетательные сети , так и ,работающие на всасывание. Круговые фильтры собраны из трёх вертикально соединенных между собой частей, при этом, технологический воздух входит в среднюю его часть, которая имеет форму вертикального цилиндра. Вход в неё расположен тангенциально, поэтому поступающий технологический воздух, под воздействием центробежной силы, вращается по спирали вокруг внутренней поверхности корпуса. В результате, так называемого ,«циклонного эффекта» более тяжёлые частицы примесей отделяются и падают вниз, в нижнюю часть фильтра. Затем технологический воздух засасывается или нагнетается в верхнюю часть фильтра. Переходы в верхнюю часть фильтра закрыты фильтрующими рукавами, через которые должен пройти воздух. В верхнюю часть фильтра приходит технологически чистый воздух, тщательно очищенный фильтрованием. Примеси, остающиеся прилипшими на поверхности фильтрующих тканевых рукавов, постепенно наслаиваются и создают возрастающее сопротивление проходящему через них воздуху. По этой причине они должны регулярно, через равномерные интервалы времени стряхиваться с фильтрующих рукавов. Для этого предусмотрено продувание рукавов воздухом, поступающим к каждому фильтрующему рукаву, размещенному в верхней части фильтра, таким образом, чтобы эффективность обдувания повышалась прохождением воздуха через трубки Вентури. Верхняя часть фильтра конструктивно позволяет производить обдувы - продувать воздухом под давлением 60 ± 10 кПа в воздуходувных фильтрах, или давлением 400 - 500 кПа в компрессорных фильтрах. Примеси, удаленные из технологического воздуха, падают в нижнюю часть фильтра и оттуда, через выпускной патрубок выводятся из фильтра через шлюзовый затвор , в определенное место, к примеру, в шнековый транспортёр. Нижняя часть фильтра представляет собой быть коническую воронку, в которой примеси перемещаются под воздействием гравитации по её внутренней поверхности в шлюзовой затвор. Эти фильтры называются «коническими». Если нижней частью может быть плоское дно, в котором примеси выгребаются специальным вращающимся скребком в шлюзовой затвор, то эти фильтры называются «фильтрами с плоским дном». Внизу нижней части фильтра обоих типов установлена решётка, предназначенная для предотвращения попадания уже упавших фильтрующих.

Фильтр PFK 12, 24, 36, 48, 60, 72

НАЗНАЧЕНИЕ И ОПИСАНИЕ МАШИНЫ Фильтр используется для выделения пыли, а также легких частиц из аэрозолей ( смесь материала с воздухом) в аспирационных и в пневмотранспортных системах. Своё применение находит в зерновых мельницах, хлебзаводах и на комбикормовых предприятиях. После консультации с изготовителем фильтры можно применить на других пищевых, химических или иных направлений предприятиях. Фильтрами комплектуются как нагнетательные сети , так и ,работающие на всасывание. Круговые фильтры собраны из трёх вертикально соединенных между собой частей, при этом, технологический воздух входит в среднюю его часть, которая имеет форму вертикального цилиндра. Вход в неё расположен тангенциально, поэтому поступающий технологический воздух, под воздействием центробежной силы, вращается по спирали вокруг внутренней поверхности корпуса. В результате, так называемого ,«циклонного эффекта» более тяжёлые частицы примесей отделяются и падают вниз, в нижнюю часть фильтра. Затем технологический воздух засасывается или нагнетается в верхнюю часть фильтра. Переходы в верхнюю часть фильтра закрыты фильтрующими рукавами, через которые должен пройти воздух. В верхнюю часть фильтра приходит технологически чистый воздух, тщательно очищенный фильтрованием. Примеси, остающиеся прилипшими на поверхности фильтрующих тканевых рукавов, постепенно наслаиваются и создают возрастающее сопротивление проходящему через них воздуху. По этой причине они должны регулярно, через равномерные интервалы времени стряхиваться с фильтрующих рукавов. Для этого предусмотрено продувание рукавов воздухом, поступающим к каждому фильтрующему рукаву, размещенному в верхней части фильтра, таким образом, чтобы эффективность обдувания повышалась прохождением воздуха через трубки Вентури. Верхняя часть фильтра конструктивно позволяет производить обдувы - продувать воздухом под давлением 60 ± 10 кПа в воздуходувных фильтрах, или давлением 400 - 500 кПа в компрессорных фильтрах. Примеси, удаленные из технологического воздуха, падают в нижнюю часть фильтра и оттуда, через выпускной патрубок выводятся из фильтра через шлюзовый затвор , в определенное место, к примеру, в шнековый транспортёр. Нижняя часть фильтра представляет собой быть коническую воронку, в которой примеси перемещаются под воздействием гравитации по её внутренней поверхности в шлюзовой затвор. Эти фильтры называются «коническими». Если нижней частью может быть плоское дно, в котором примеси выгребаются специальным вращающимся скребком в шлюзовой затвор, то эти фильтры называются «фильтрами с плоским дном». Внизу нижней части фильтра обоих типов установлена решётка, предназначенная для предотвращения попадания уже упавших фильтрующих.

Searching with this product:

Product catalog

|

||||||||||

|

2009-2024 © All Rights Reserved

|